家事問屋×cotogoto 「ディッシュスタンド」商品開発記

2019年4月公開

cotogotoは2019年4月29日で、開店から7周年を迎えます。

これを機に、使い手に寄り添うものづくりを行う「家事問屋」と一緒に

ずっと欲しかったものをつくりました。

それが、食器を立てて収納できる「ディッシュスタンド」です。

なぜつくったのか、どんなこだわりが詰まっているのか、

そして理想をかたちにしてくれた新潟・燕三条の技術。

詳しくご紹介します!

-

きっかけは、器好きゆえの悩みから

▲cotogoto実店舗の一角。日本各地でつくられた器が盛りだくさんです。

cotogotoではたくさんの食器を扱っています。

もちろん、スタッフも無類の器好きばかり。

しかし、その収納方法には皆それぞれ悩みがあるようです。

棚に重ねての収納が大多数ですが、

食器同士が擦れて傷がつきやすく、

上のほうに積まれた食器だけが使われてしまいがち。

お気に入りの作家さんの器も、

「こんな料理のときに使いたい」とワクワクして買った器も、

他の器の下敷きになってしまえば取り出すのが面倒で、

しまいには存在すら忘れられていたり……。

「そんな器好きにつきものの悩みを解決できるような

収納の道具をつくろう!」と思い立ったのです。

▲家事問屋は“ありきたり、なのに使いやすい”をモットーに、下ごしらえや調理を中心とした台所の道具から洗濯の道具まで、ありそうでなかった家事の道具を手がけています。

力を借りたのは、主にステンレスを用いた家事の道具を手がける「家事問屋」。

金属加工の産地、新潟県燕三条にある「下村企販」のブランドです。

下村企販は長年、生協やカタログ通販向けに多種多様な商品を企画販売。

そこで得たノウハウを元に生まれたのが、家事問屋でした。

これまで皿立てや水切りかごなど、食器の収納にまつわる道具の開発経験も

多数ということで、タッグを組むにはぴったりの相手というわけです。

▲家事問屋について詳しくは「工房訪問」をご覧ください。

-

「器好きのためのディッシュスタンド」できました!

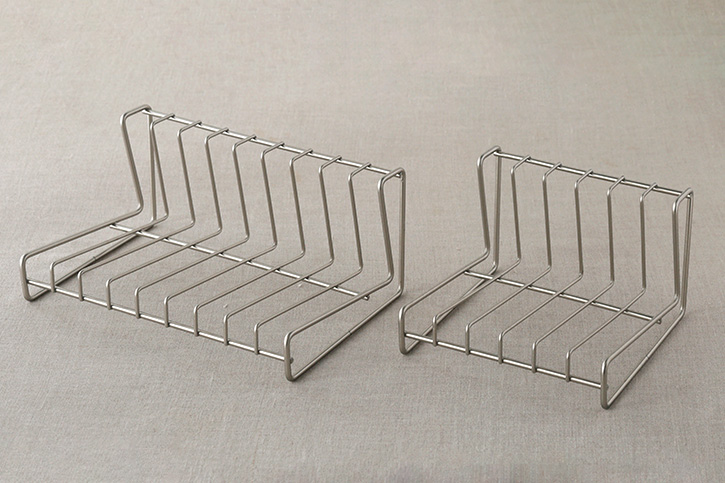

▲左から平皿9枚が収まる「26」と、6枚が収まる「18」の2サイズ展開です。

▲キッチンの吊り戸棚に収めれば、手持ちの器が一目で見渡せます。

▲システムキッチンの引き出しでも。

つくったのは、食器を立てて収納する「ディッシュスタンド」。

食器を何段かに分けて重ねて積み上げるタイプなども検討しましたが、

大事にしたのは食器が満遍なく取り出しやすく、傷つきにくいということ。

重ねた方が収納力は増し、省スペース。

立てれば多少の場所は取ってしまいます。

だから、持っているすべての器を立てることは難しいかもしれないけれど、

一軍選手やお気に入りだけでも立てて1枚1枚区切られた空間に収納することで、

一目でどんな器を持っているかがわかり器選びが楽しくなるはず。

そんな「器好きのためのディッシュスタンド」を目指しました。

-

貫いた三つのこだわり

▲左から下村企販・久保寺さんと内山産業・間島さん。

▲水切りかごの企画数なら日本一ともいわれる内山産業。ショールームは過去につくってきた品々がずらりと並ぶアイデアの宝庫です。

はじまりは2018年秋、家事問屋を訪ねて燕三条へ。

下村企販の家事問屋担当・久保寺公一さんと、

下村企販の依頼を受けて皿立てなどワイヤーを使った製品を企画する

内山産業・間島昇さんと共に作戦会議を行いました。

これまで久保寺さんと間島さんが一緒につくってきた皿立てや水切りかごを見せてもらい、

cotogotoから持って行ったさまざまなかたち、大きさの器を立てて実験。

どういう形状が使いやすいのかを確認しつつ、

cotogotoとしてどうしても譲れない三つのこだわりを詰め込んで試作をお願いしました。

-

こだわりポイント1

上からも横からも器が取り出せるデザイン

▲横から見ると、器がのる部分が「Z」のように折れ曲がっています。これが、器を上からも横からも取り出しやすい秘密です。

吊り戸棚に置いて横から取り出してもよし、

調理台下の引き出しに入れて上から取り出してもよし。

置く場所に関わらず、器を取り出しやすいことを大事にしました。

そのかたちを家事問屋が得意とするステンレスを使って、

極力シンプルでスタイリッシュなデザインで実現したかったのです。

▲最初の試作品。要望をそのままかたちにしてもらったはずなのに、正直ときめかないデザインに使い勝手も難あり……。商品開発の難しさを痛感させられました。

▲修正後の試作品。枠を取り払い、かたちを鋭角(左)と直角(右)の2種類つくりました。最終的に鋭角の方が食器を置いたときの安定感があり使いやすかったため、鋭角を採用。

辿りついたのは、ソファーのようなかたち。

さまざまな類似商品を試した中で、

最も器を上からも横からも取り出しやすかった形状です。

最終形に至るまではああでもない、こうでもないと紆余曲折ありましたが、

スタッフに意見をもらったり、久保寺さん・間島さんの智恵を借りたり。

最終的にこれまでの皿立てにはなかった、理に適ったデザインを生み出すことができました。

-

こだわりポイント2

幅広い平皿に対応するかたち

▲6~8寸(約18~24cm)の平皿なら、薄いものから多少深さがあるものまで多くの器に対応します。仕切りがあるからバラバラのかたちの器を立ててもしっかり安定。

▲間島さんが作成した図面。多くの器に対応しつつ、「ディッシュスタンド」自体を最小限のサイズに抑えてスペースを有効活用できるよう何度も修正してもらいました。

対応する器は、最も出番が多い7寸皿(約21cm)を中心に、

6~8寸皿(約18~24cm)を目指しました。

ほんの少しワイヤーの位置を動かすだけで対応する器が変わるため

なるべく多くの器が安定する位置を探すのに苦戦しましたが、

ミリ単位の微細な調整を繰り返してもらいました。

▲平皿用に狭い幅でつくった試作品。狭すぎて器を取り出しづらく、また対応する器も少なめ。

▲深皿用に広い幅でつくった試作品。広すぎてバランスが悪く、どこか貧相な印象に。

器の大きさだけでなく、深さも重要。

これには均等に並ぶワイヤー間の幅が影響します。

はじめは平皿用と、深皿用の2種類の幅で試作しましたが、

幅が狭いと器が取り出しづらく、広いと見た目がイマイチ……。

ということで、とりわけ何枚も重ねて収納しがちな平皿にターゲットを絞り、

取り出しやすいよう幅を検証して2.5mm間隔に。

1枚1枚が取り出しやすく、尚且つなるべく器同士が触れ合わない幅になりました。

-

こだわりポイント3

食器を優しく守るコーティング

▲ステンレスの質感を損なわない、透明のポリエチレンコーティング。ややマットな落ち着いた雰囲気です。

試作で気になったのが、ステンレスのワイヤーと器が触れたときに響く音。

これを防ぐために、弾力性のある透明なポリエチレンコーティングを施してもらいました。

ワイヤー全体に施しているから、

器はもちろん「ディッシュスタンド」を置く棚なども傷つけません。

また滑り止めの役割も果たすので、器が滑りにくい上、

「ディッシュスタンド」自体も動きづらくなりました。

カッターなど鋭利なもので引っかいたりしない限りは剥がれにくく、

耐久性にも優れたポリエチレンコーティング。

透明なのでステンレスのスタイリッシュな雰囲気はそのままに、

より使いやすく仕上げることができました。

-

-

燕三条だから実現できた、本当に欲しいもの

分業でものづくりを行う燕三条。

工場(こうじょう)より工場(こうば)という言葉がしっくりくる

家族と数人の従業員でやっているような小さなメーカーが集まっています。

それぞれが得意とする工程を担当し、

バトンリレーのように受け継がれて商品ができ上がるのです。

2019年4月、半年かけて完成した「ディッシュスタンド」の生産現場を見せてもらいました。

※工程の説明をわかりやすくするため、一部写真は「ディッシュスタンド」以外の商品のものです。

-

工程1 ワイヤー加工と溶接

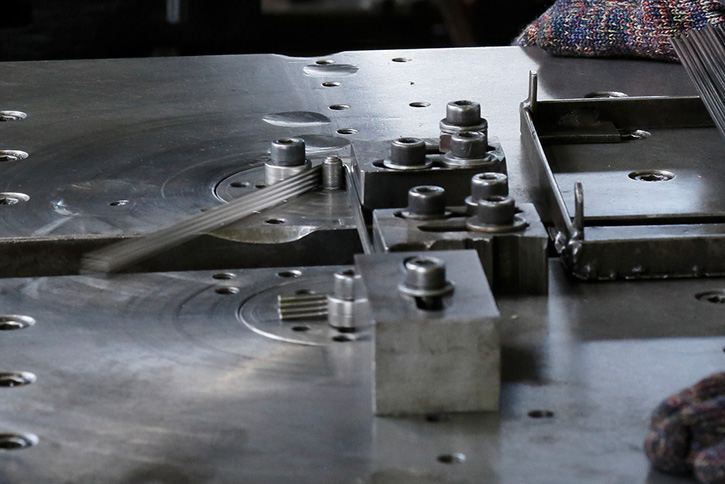

▲「ディッシュスタンド」のためにつくられた専用の治具。ワイヤーの正しい位置について指示したり、誘導したりするのに必要不可欠な道具です。

▲プレス機先端の部品を変えることで、曲げる角度を調整します。(写真は「ディッシュスタンド」ではありません)

「ディッシュスタンド」の製造は、

ワイヤーを組み合わせ、曲げてかたちづくるところからはじまります。

「ディッシュスタンド」はかたちが特殊で加工が難しいため、

数あるワイヤー加工工場の中でも、とくに技術の高さに定評のある「新橋屋製作所」に依頼しています。

正確なワイヤーの組み立てに欠かせないのが、専用の治具。

治具の溝に足を除く本体のワイヤーをすべて並べて、

交差する部分に電流を流して溶接します。

飛び出たワイヤーをカットしたら、プレス機で力を加え、曲げて立体に。

部品を使い分けることで曲げる角度を変え、

「ディッシュスタンド」の特徴であるZ型に仕立てます。

▲ワイヤーを挟んだ丸い部品がぐるっと回ることで、足が曲がります。(写真は「ディッシュスタンド」ではありません)

▲ワイヤーの始点と終点をぴったり合わせて溶接。足の完成です。

足は別で曲げて用意します。

試作時にはかたちの複雑さから、2本のワイヤーを繋ぎ合わせてつくられていた足部分。

しかし2本のワイヤーを使うと溶接跡も2ヵ所残ってしまうのが気になる……と相談したところ、

使う機械などを工夫することでワイヤー1本でつくる方法を見出してくれました。

▲オレンジ色の治具に本体と足をセット。足でスイッチを踏んで溶接します。

▲一番上の本体と足の交点は、直角に曲がった足の頂点に本体のワイヤーがぴたっと合うよう治具がアシスト。ここを正確な位置で留めるのは、かなり難しい仕事だそう。

最後に本体と足をくっつけます。

本体と左右の足を治具にのせたら、左右の交点に一気に電流を流して溶接。

本来であれば片方ずつ溶接しますが、一度で行う方が左右が歪まずがたつきにくいため、

編み出された方法なのです。

機械を変えて残りの交点を1ヵ所ずつ留めたら、「ディッシュスタンド」のかたちのでき上がりです。

-

工程2 電解研磨

▲緑色の電解研磨用の溶液に浸った「ディッシュスタンド」。

ステンレスを磨く「電解研磨」と呼ばれる工程は、

研磨を専門とする「広一化学工業」が担当します。

「ディッシュスタンド」は最終的にコーティングを施しますが、

透明でステンレスが丸見えのため、この電解研磨がとても重要なのです。

特殊な溶液にステンレスを入れて電気を流すことによって、表面をわずかに溶かす電解研磨。

ステンレスに光沢が生まれるとともに、表面の油や微細なゴミなどの汚れを落とします。

工場の中には大きなタンクがずらりと並び、

その上に吊るされた「ディッシュスタンド」が回ります。

研磨のための液が入ったタンクが四つ、洗浄のためのタンクが八つ。

「ディッシュスタンド」は全部で30分ほどかけて、12の液に浸かります。

▲溶液を洗い落とすと、ステンレスらしい眩しいほどの輝きに。

すべてのタンクを回った姿は、見違えるほどピカピカ。

一切の曇りのない、ステンレスらしい輝きを放っています。

ここでいかにきれいに研磨できるかが、最後のコーティングの仕上がりを左右するのです。

-

工程3 コーティング

▲左右に連なる銀色の四角いトンネル。その間のトンネルが途切れた空間で、コーティングとなるポリエチレンの粉をまぶします。

▲トンネルを出たところで止まると、下にある粉の入ったタンクが自動で持ち上がり、「ディッシュスタンド」が粉に浸かるという仕組み。

いよいよ仕上げのコーティングの工程です。

再び工場を移動し、塗装を得意とする「佐藤梱包」へ。

大きな倉庫のような建物の中に入ると、広い空間の中に二つの大きなトンネルと、

そこをくぐりながら一周するレールが張り巡らされています。

台車に吊り下げられた「ディッシュスタンド」は、一つ目のトンネルへ。

トンネルの中は約340℃の高温。

ここで熱された「ディッシュスタンド」は、

トンネルを出たところで待ち受けている白い粉に浸かります。

この白い粉こそが、コーティングとなるポリエチレン。

余計な粉を落としたら約175℃に熱された二つ目のトンネルに入り、

粉が溶けて透明のコーティングになるのです。

実は透明のポリエチレンコーティングは非常に珍しく、この工場では何年かぶりとのこと。

というのも、一般的にコーティングは鉄など錆びやすい金属の錆を防ぐことが目的とされ、

錆びても見えないように、白や黒などの色で中の金属を覆い隠します。

錆びにくいステンレスをわざわざ磨いた上で、

透明のコーティングをしたいという要望は少ないのです。

透明の場合、高温で焼いたときに生じる焦げや黄ばみまで見えてしまうため、

通常の色つきポリエチレンコーティングのときより温度を下げ、時間をかけて加熱。

試作では温度調整に手こずったものの、量産段階になってようやく適正温度が見つかったようです。

▲フックを外した直後の「ディッシュスタンド」。フックがかかっていた場所だけコーティングがかからず、くっきりと凹んでいます。

▲バーナーで吊り跡を熱して、コーティングを滑らかに。この一手間を経ただけで、目立っていた吊り跡がどこだったかわからないほどきれいになります。

そして驚いたのが、二つ目のトンネルを出てフックを外した後。

コーティングはフックに引っかけた状態で焼くため、どうしても吊り跡が残ってしまいます。

それを目立たなくするため、フックを外してから一点ずつバーナーで四方からよく熱することで、

コーティングを溶かして滑らかにしているのです。

色つきのコーティングであればもっと簡単に吊り跡を無くす方法もあるそうですが、

この手間も透明だからこそ。

人の手が加わることではじめて、質の高い透明のコーティングが実現できるのです。

ステンレスのワイヤーを曲げて繋ぎ合わせたものを、磨いてコーティングしただけ。

なるべくシンプルなつくりにこだわって考えたつもりでしたが、

今までに無かったものだけに、実は想像以上に工場の皆さんに試行錯誤していただくことに。

それでも日本が誇る燕三条の技術で応えてくれました。

長年培ったさまざまな技術を持つ燕三条だからできた、全く新しい器の収納道具。

ぜひ1人でも多くの器好きに使っていただきたいです。

きっと、器を使うのがもっと楽しくなるに違いありません。

-